Tugas meringkas B.A.B 5. Desain jaringa dalam rantai pasokan

Tujuan Pembelajaran

- Memahami peran desain jaringan dalam rantai pasokan.

- Mengidentifikasi faktor yang mempengaruhi keputusan dalam desain jaringan rantai pasokan.

- Mengembangkan kerangka/framework untuk membuat keputusan desain jaringan.

- Gunakan optimisasi untuk keputusan lokasi fasilitas dan alokasi kapasitas.

5.1 Peran desain jaringan dalam rantai pasokan

Keputusan

desain jaringan rantai pasokan meliputi penugasan peran

fasilitas; lokasi manufaktur, penyimpanan, atau fasilitas transportasi

yang berhubungan; dan alokasi kapasitas dan pasar untuk setiap

fasilitas. Keputusan desain jaringan rantai pasokan diklasifikasikan

sebagai berikut:

- Facility role (peran fasilitas): Peran apa yang harus setiap fasilitas mainkan? Proses apa yang dijalankan di setiap fasilitas?

- Facility location (lokasi fasilitas): Di mana fasilitas harus terletak?

- Capacity location (alokasi kapasitas): Berapa banyak kapasitas harus dialokasikan untuk setiap fasilitas?

- Market and supply allocation (alokasi pasar dan pasokan): pasar Apa yang harus setiap fasilitas melayani? Sumber yang pasokan harus memberi makan setiap fasilitas?

5.2 Faktor yang mempengaruhi desain jaringan keputusan

Faktor strategis

Strategi

bersaing sebuah perusahaan memiliki dampak yang signifikan terhadap

keputusan desain jaringan dalam rantai pasokan. Perusahaan yang berfokus

pada kepemimpinan biaya cenderung untuk menemukan lokasi dengan biaya

terendah untuk fasilitas manufaktur mereka, bahkan jika itu berarti

lokasi jauh dari pasar yang mereka layani.

Contoh

yang berhasil menerapkan harga rendah adalah Foxconn dan Flextronics

sebuah pabrik elektronik. Dengan cara menempatkan pabrik pada negara

dengan biaya rendah seperti China. Berbeda dengan perusahaan yang

berfokus pada keresponsifan, mereka cenderung memilih fasilitas yang

dekat dengan pasar dengan memilih lokasi dengan harga tinggi contohnya

Zara pabrik di Spanyol dan Portugal.

Faktor teknologi

Karakteristik

teknologi produksi yang tersedia memiliki dampak yang signifikan

terhadap keputusan desain jaringan. Jika teknologi produksi menampilkan

skala ekonomi yang signifikan maka beberapa lokasi berkapasitas tinggi

paling efektif. Untuk pabrik yang membutuhkan investasi yang besar

contohnys psbrik chip komputer membangun fasilitas dengan kapasitas

besar. Sedangkan untuk perusahaan dengan harga fasilitas rendah dan

tetap maka lebih memilih membangun banyak pabrik pada area lokal.

Contohnya pabrik pembotolan Coca-Cola yang tersebar di seluruh dunia

untuk menekan/mengurangi biaya transportasi.

Faktor ekonomi makro

Faktor

ekonomi makro termasuk pajak, tarif, nilai tukar/kurs, dan biaya

pengiriman yang tidak internal untuk sebuah perusahaan

perorangan. Seperti perdagangan global yang meningkat, memberikan

pengaruh yang signifikan pada faktor keberhasilan atau kegagalan

jaringan rantai pasokan ekonomi makro. Dengan demikian, sangat penting

bahwa perusahaan mengambil faktor-faktor ini ketika membuat keputusan

desain jaringan.

- Tarif dan insentif pajak

Tarif

mengacu pada setiap biaya/bea yang harus dibayar ketika produk dan/atau

peralatan dipindahkan melintasi batas internasional, negara, atau

kota. Tarif memiliki pengaruh yang kuat dalam keputusan lokasi dalam

rantai pasokan. Insentif pajak adalah pengurangan pada tarif atau pajak

yang negara-negara, negara bagian, dan kota-kota sering berikan untuk

mendorong perusahaan-perusahaan untuk menempatkan fasilitas mereka di

daerah tertentu. Negara-negara berkembang sering membuat zona

perdagangan bebas di mana bebas bea dan tarif selama produksi digunakan

terutama untuk ekspor.

Hal

ini menciptakan insentif yang kuat bagi perusahaan global untuk

mendirikan pabrik di negara-negara ini untuk dapat memanfaatkan biaya

tenaga kerja yang rendah. Sejumlah besar negara berkembang juga

menyediakan insentif pajak tambahan berdasarkan pelatihan, makanan,

transportasi, dan fasilitas lain yang ditawarkan untuk tenaga

kerja. Tarif juga dapat bervariasi berdasarkan tingkat produk

teknologi. Banyak negara juga menempatkan persyaratan minimum pada

konten lokal dan batas impor untuk membantu mengembangkan produsen

lokal. Kebijakan tersebut menyebabkan perusahaan-perusahaan global untuk

mendirikan fasilitas lokal dengan sumber dari pemasok lokal.

- Nilai tukar/kurs dan risiko permintaan

Fluktuasi

nilai tukar/kurs adalah umum dan memiliki dampak yang signifikan pada

keuntungan dari setiap rantai pasokan yang melayani pasar global. Risiko

nilai tukar/kurs dapat ditangani dengan menggunakan instrumen keuangan

yang membatasi atau lindung nilai dalam menghadapi kerugian akibat

fluktuasi. Dirancang sesuai dengan jaringan rantai pasokan akan tetapi

menawarkan kesempatan untuk mengambil keuntungan dari fluktuasi nilai

tukar/kurs dan meningkatkan keuntungan. Cara yang efektif untuk

melakukan ini adalah dengan membangun kapasitas lebih dalam jaringan dan

membuat kapasitas tersebut fleksibel sehingga dapat digunakan untuk

memasok pasar yang berbeda. Fleksibilitas ini memungkinkan perusahaan

untuk bereaksi terhadap fluktuasi nilai tukar/kurs dengan mengubah arus

produksi dalam rantai suplai untuk memaksimalkan keuntungan. Perusahaan

juga harus memperhitungkan kemungkinan fluktuasi permintaan yang

disebabkan oleh perubahan dalam perekonomian negara-negara yang berbeda.

- Biaya pengiriman dan bahan bakar

Fluktuasi

biaya pengiriman dan bahan bakar memiliki dampak yang signifikan pada

keuntungan dari setiap rantai pasokan global. Cara terbaik untuk

menangani fluktuasi tersebut dengan harga lindung nilai di pasar

komoditas atau menandatangani kontrak jangka panjang yang sesuai.

Ketika

merancang jaringan rantai pasokan, perusahaan harus memperhitungkan

fluktuasi nilai tukar/kurs, permintaan, serta biaya pengiriman dan bahan

bakar.

Faktor politik

Stabilitas

politik negara yang dipertimbangkan memainkan peran penting dalam

pilihan lokasi. Perusahaan lebih memilih untuk mencari fasilitas di

negara-negara yang stabil secara politis di mana aturan-aturan

perdagangan dan kepemilikan didefinisikan dengan baik. Sementara risiko

politik sulit untuk dihitung, ada beberapa indeks, seperti Indeks Risiko

Politik global (Global Political Risk Index/GPRI), yang perusahaan

dapat gunakan ketika berinvestasi di negara berkembang. GPRI dievaluasi

oleh perusahaan konsultan (Eurasia Group) dan bertujuan untuk mengukur

kapasitas suatu negara untuk menahan guncangan atau krisis bersama empat

kategori: pemerintah, masyarakat, keamanan, dan ekonomi.

Faktor infrastruktur

Ketersediaan

infrastruktur yang baik merupakan prasyarat penting untuk menemukan

fasilitas di daerah tertentu. Infrastruktur yang buruk menambah biaya

melakukan bisnis pada lokasi tertentu. Elemen infrastruktur merupakan

kunci yang dipertimbangkan selama desain jaringan dimana meliputi

ketersediaan tempat dan tenaga kerja, kedekatannya dengan terminal

transportasi, layanan kereta api, bandara serta pelabuhan, akses jalan

raya, kemacetan, dan utilitas lokal.

Faktor kompetitif

Perusahaan

harus mempertimbangkan strategi, ukuran, dan lokasi pesaing ketika

merancang jaringan rantai pasokan mereka. Sebuah keputusan mendasar yang

perusahaan buat adalah apakah untuk menemukan fasilitas mereka dekat

dengan atau jauh dari pesaing. Bentuk persaingan dan faktor-faktor

seperti bahan baku atau ketersediaan tenaga kerja mempengaruhi keputusan

ini.

- Eksternalitas positif antara perusahaan

Eksternalitas

positif terjadi ketika kolokasi dari beberapa perusahaan menguntungkan

mereka semua. Eksternalitas positif menyebabkan lokasi pesaing dekat

satu sama lain. Sebagai contoh, toko ritel cenderung untuk ditemukan

dekat satu sama lain karena hal itu meningkatkan permintaan secara

keseluruhan, sehingga menguntungkan semua pihak. Dengan ditempatkan

bersama-sama di mall, toko ritel yang bersaing membuat pelanggan lebih

nyaman, yang membutuhkan satu kali perjalanan ke satu lokasi untuk

menemukan segala sesuatu yang mereka cari.

- Ditempatkan untuk memecah pasar

Ketika

tidak ada eksternalitas positif, perusahaan ditempatkan untuk dapat

menangkap kemungkinan terbesar dari pangsa pasar. Ketika perusahaan

tidak mengontrol harga tetapi bersaing pada jarak dari pelanggan, mereka

dapat memaksimalkan pangsa pasar dengan menempatkan perusahaan dekat

satu sama lain dan memecah pasar. Mempertimbangkan situasi di mana

pelanggan secara seragam terletak di sepanjang ruas garis antara 0 dan 1

dan dua perusahaan bersaing berdasarkan jarak mereka dari pelanggan

seperti yang ditunjukkan pada Gambar 5-1.

Seorang

pelanggan pergi ke perusahaan yang lebih dekat dan pelanggan yang

berjarak sama dari dua perusahaan terbagi rata di antara mereka. Jika

total permintaan adalah 1, perusahaan 1 ditempatkan di titik a, dan

perusahaan 2 ditempatkan pada titik 1- b maka permintaan di dua

perusahaan, d1 dan d2 adalah sebagai berikut

Kedua

perusahaan memaksimalkan pangsa pasar mereka jika mereka bergerak lebih

dekat satu sama lain dan terletak pada a = b = 1/ 2. Jika perusahaan

bersaing pada harga dan pelanggan memikirkan biaya transportasi, mungkin

optimal untuk kedua perusahaan untuk terletak terpisah sejauh mungkin,

dengan perusahaan 1 pada titik 0 dan perusahaan 2 pada titik 1.

Ditempatkan jauh dari satu sama lain meminimalkan kompetisi harga dan

membantu perusahaan-perusahaan membagi pasar dan memaksimalkan

keuntungan.

Waktu respon pelanggan dan adanya lokal

Perusahaan

yang menargetkan pelanggan yang menghargai waktu respon yang singkat

harus mencari lokasi dekat dengan mereka. Pelanggan tidak mungkin untuk

datang ke toko jika mereka harus melakukan perjalanan jarak jauh untuk

sampai ke sana. Dengan demikian baik untuk jaringan toko dengan memiliki

banyak toko tersebar di daerah sehingga sebagian besar orang menemukan

toko serba ada dekat dengan mereka. Berbeda dengan pelanggan yang

berbelanja dalam jumlah besar maka tidak peduli dengan jarak jauh untuk

mendapatkan barang.

Biaya logistik dan fasilitas

Biaya

logistik dan fasilitas yang timbul dalam perubahan rantai pasokan

terjadi karena perubahan jumlah fasilitas, lokasi, dan alokasi

kapasitas. Perusahaan harus mempertimbangkan persediaan, transportasi,

dan biaya fasilitas saat merancang jaringan rantai pasokan mereka. Biaya

persediaan dan fasilitas meningkat karena jumlah fasilitas dalam rantai

pasokan meningkat. Biaya transportasi berkurang seiring jumlah

fasilitas meningkat. Jika jumlah fasilitas meningkatkan ke titik di mana

masuk skala ekonomi hilang, maka biaya transportasi meningkat.

Desain

jaringan rantai pasokan juga dipengaruhi oleh transformasi yang terjadi

pada setiap fasilitas. Ketika ada penurunan yang signifikan dalam berat

atau volume bahan atau karena hasil pengolahan, mungkin lebih baik

untuk menempatkan fasilitas lebih dekat dengan sumber pasokan daripada

pelanggan. Total biaya logistik adalah jumlah dari biaya persediaan,

transportasi, dan fasilitas. Fasilitas dalam jaringan rantai pasokan

setidaknya harus sama dengan jumlah yang meminimalkan total biaya

logistik. Sebuah perusahaan dapat meningkatkan jumlah fasilitas di luar

titik ini untuk meningkatkan waktu respon kepada pelanggan. Keputusan

ini dibenarkan jika kenaikan pendapatan dari peningkatan respon melebihi

peningkatan biaya dari fasilitas tambahan.

5.3 Kerangka untuk desain jaringan keputusan

Tujuan

ketika merancang jaringan rantai pasokan adalah untuk memaksimalkan

keuntungan perusahaan sementara memuaskan kebutuhan pelanggan dalam hal

permintaan dan keresponsifan. Untuk merancang sebuah jaringan yang

efektif, manajer harus mempertimbangkan semua faktor yang dijelaskan

pada gambar 5.2.

Tahap I: Menentukan strategi/desain rantai pasokan

Tujuan

dari tahap pertama desain jaringan adalah untuk menentukan luas desain

rantai pasokan perusahaan. Ini termasuk menentukan tahap-tahap dalam

rantai pasokan dan apakah setiap fungsi rantai pasokan akan dilakukan

in-house/internal atau outsourcing/menggunakan jasa pihak ketiga. Tahap I

dimulai dengan definisi yang jelas tentang strategi bersaing perusahaan

sebagai sekumpulan kebutuhan pelanggan yang merupakan tujuan untuk

rantai pasokan puaskan. Strategi rantai pasokan kemudian menentukan

kemampuan apa yang harus dimiliki jaringan rantai pasokan untuk

mendukung strategi bersaing.

Selanjutnya,

manajer harus meramalkan kemungkinan evolusi persaingan global dan

apakah pesaing di setiap pasar merupakan pemain lokal atau

global. Manajer juga harus mengidentifikasi kendala pada modal yang

tersedia dan apakah pertumbuhan akan dicapai dengan mengakuisisi

fasilitas yang ada, membangun fasilitas baru, atau

kemitraan. Berdasarkan strategi bersaing perusahaan, menghasilkan

strategi rantai pasokan, analisis kompetisi, setiap skala ekonomi atau

ruang lingkup, dan kendala apapun, manajer harus menentukan desain

rantai pasokan yang luas bagi perusahaan.

Tahap II: Menentukan konfigurasi fasilitas regional

Tujuan

dari tahap kedua desain jaringan adalah untuk mengidentifikasi pada

daerah mana fasilitas akan terletak, peran potensi mereka, dan perkiraan

kapasitas mereka. Sebuah analisis tahap II dimulai dengan perkiraan

permintaan berdasarkan negara atau wilayah. Perkiraan tersebut harus

mencakup ukuran permintaan dan penentuan homogenitas atau variabilitas

kebutuhan pelanggan di wilayah yang berbeda. Persyaratan homogen

mendukung fasilitas konsolidasi besar, sedangkan persyaratan yang

berbeda-beda di negara-negara mendukung fasilitas fleksibel atau lebih

kecil, terlokalisasi, fasilitas khusus.

Langkah

berikutnya adalah bagi manajer untuk mengidentifikasi apakah skala

ekonomi atau ruang lingkup dapat memainkan peran penting dalam

mengurangi biaya, mengingat tentang teknologi produksi yang

tersedia. Jika skala ekonomi atau ruang lingkup yang signifikan, mungkin

lebih baik untuk memiliki beberapa fasilitas yang melayani banyak

pasar.

Selanjutnya,

manajer harus mengidentifikasi risiko permintaan, nilai tukar dan

politik yang terkait dengan pasar regional. Mereka juga harus

mengidentifikasi tarif regional, persyaratan untuk produksi lokal,

insentif pajak, dan pembatasan setiap ekspor atau impor untuk setiap

pasar. Tujuannya adalah untuk merancang sebuah jaringan yang

memaksimalkan laba setelah pajak. Manajer harus mengidentifikasi pesaing

di masing-masing daerah dan membuat kasus untuk apakah fasilitas perlu

terletak dekat atau jauh dari fasilitas pesaing. Waktu respon yang

diinginkan untuk setiap pasar dan biaya logistik pada tingkat agregat di

masing-masing daerah juga harus diidentifikasi.

Tahap III: Pilihlah sekumpulan tempat potensial yang diinginkan

Tujuan

Tahap III adalah untuk memilih satu set lokasi potensial yang

diinginkan dalam setiap wilayah di mana fasilitas harus berada. Tempat

harus dipilih berdasarkan pada analisis ketersediaan infrastruktur untuk

mendukung metodologi produksi yang diinginkan. Persyaratan

infrastruktur keras termasuk ketersediaan pemasok, jasa transportasi,

komunikasi, utilitas, dan fasilitas pergudangan. Kebutuhan infrastruktur

lunak termasuk ketersediaan tenaga kerja terampil, omset tenaga kerja,

dan penerimaan masyarakat untuk bisnis dan industri.

Tahap IV: Pilihan lokasi

Tujuan

dari Tahap IV adalah untuk memilih dari antara lokasi potensial, lokasi

yang tepat dan alokasi kapasitas untuk setiap fasilitas. Jaringan ini

dirancang untuk memaksimumkan keuntungan total, memasukkan perhitungkan

margin yang diharapkan dan permintaan di setiap pasar, berbagai biaya

logistik dan fasilitas, serta pajak dan tarif di setiap lokasi.

5.4 Model untuk lokasi fasilitas dan alokasi kapasitas

Tujuan

seorang manajer ketika menemukan fasilitas dan mengalokasikan kapasitas

seharusnya untuk memaksimalkan profitabilitas keseluruhan jaringan

rantai pasokan yang dihasilkan sementara menyediakan pelanggan dengan

responsif yang tepat. Pendapatan berasal dari penjualan produk,

sedangkan biaya timbul dari fasilitas, tenaga kerja, transportasi,

bahan, dan persediaan. Keuntungan perusahaan juga dipengaruhi oleh pajak

dan tarif.

Seorang

manajer harus mempertimbangkan banyak kemungkinan selama desain

jaringan. Misalnya, membangun banyak fasilitas untuk melayani pasar

lokal mengurangi biaya transportasi dan menyediakan waktu respon yang

cepat, tetapi meningkatkan fasilitas dan biaya persediaan yang harus

dikeluarkan oleh perusahaan. Manajer menggunakan model desain jaringan

dalam dua situasi. Pertama, model ini digunakan untuk memutuskan pada

lokasi mana fasilitas akan dibangun dan menentukan kapasitas yang akan

ditugaskan pada setiap fasilitas. Kedua, model ini digunakan untuk

menetapkan permintaan saat ini untuk fasilitas yang tersedia dan

mengidentifikasi jalur sepanjang produk akan diangkut. Dalam kedua

kasus, tujuannya adalah untuk memaksimalkan keuntungan sementara

memuaskan kebutuhan pelanggan. Informasi berikut idealnya tersedia dalam

membuat keputusan desain:

- Lokasi dari sumber pasokan dan pasar

- Lokasi dari tempat fasilitas potensial

- Peramalan/perkiraan permintaan oleh pasar

- Fasilitas, tenaga kerja, dan biaya material per tempat

- Biaya transportasi antara setiap pasangan tempat

- Biaya persediaan per tempat dan sebagai fungsi dari kuantitas

- Harga jual produk di berbagai daerah

- Pajak dan tarif

- Waktu respon yang diinginkan dan faktor layanan lainnya

Tahap II: Model optimasi jaringan

Selama

tahap II dari kerangka desain jaringan (lihat Gambar 5-2), seorang

manajer menganggap permintaan daerah, tarif, skala ekonomi, dan biaya

faktor agregat untuk menentukan daerah mana fasilitas akan ditempatkan.

Langkah pertama adalah untuk mengumpulkan data dalam bentuk yang dapat

digunakan untuk kuantitatif model. Permintaan tahunan untuk

masing-masing lima wilayah ditampilkan dalam sel B9: F9. Sel B4: F8

mengandung variabel produksi, persediaan, dan biaya transportasi

(termasuk tarif dan bea) yang dihasilkan di satu wilayah untuk memenuhi

permintaan di masing-masing daerah individual. Semua biaya dalam ribuan

dolar. Perhatikan bahwa data yang dikumpulkan pada tahap ini berada pada

tingkat yang cukup agregat.

Ada

biaya tetap serta biaya variabel/berubah yang terkait dengan fasilitas,

transportasi, dan persediaan pada setiap fasilitas. Biaya tetap adalah

biaya yang dikeluarkan tidak peduli berapa banyak yang diproduksi atau

dikirim dari fasilitas. Biaya variabel/berubah adalah biaya yang

dikeluarkan sebanding dengan kuantitas yang diproduksi atau dikirim dari

fasilitas yang diberikan. Biaya fasilitas, transportasi, dan persediaan

umumnya menampilkan skala ekonomi, dan biaya marjinal menurun dengan

jumlah yang diproduksi di fasilitas meningkat.

SunOil

mempertimbangakan 2 jenis ukuran pabrik pada setiap tempat. Pabrik

kapasitas rendah dapat menghasilkan 10 juta unit per tahun, sedangkan

pabrik berkapasitas tinggi dapat menghasilkan 20 juta unit per tahun,

seperti yang ditunjukkan masing-masing pada sel H4: H8 dan J4:

J8. Pabrik berkapasitas tinggi menunjukkan beberapa skala ekonomi dan

memiliki biaya tetap kurang dari dua kali biaya tetap pabrik

berkapasitas rendah, ditunjukkan dalam sel I4: I8.

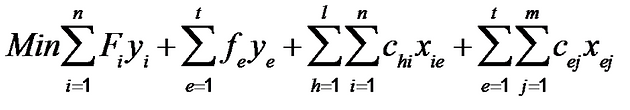

Model lokasi pabrik berkapasitas

Model optimisasi jaringan lokasi pabrik berkapasitas membutuhkan inputan sebagai berikut:

- n = jumlah lokasi/kapasitas pabrik potensial (setiap tingkat kapasitas akan dihitung sebagai lokasi terpisah)

- m = jumlah pasar atau poin permintaan

- Dj = permintaan tahunan dari pasar j

- Ki = kapasitas potensial dari pabrik i

- fi = biaya tahunan tetap menjaga pabrik i tetap buka

- cij = biaya produksi dan pengiriman satu unit dari pabrik i ke pasar j (biaya meliputi produksi, persediaan, transportasi, dan tarif)

Tujuan

tim rantai pasokan adalah untuk memutuskan desain jaringan yang

memaksimalkan keuntungan setelah pajak. Sehingga model berfokus dalam

meminimalkan biaya dalam memenuhi permintaan global.

Hal ini dapat dimodifikasi dengan memasukkan keuntungan setelah pajak. Dengan variabel keputusan sebagai berikut:

- yi = 1 jika pabrik i terbuka, 0 jika tidak

- xij = kuantitas yang dikirim dari pabrik i ke pasar j

Masalahnya kemudian dirumuskan sebagai program mixed integer/integer campuran sebagai berikut:

Fungsi

tujuan meminimalkan total biaya (variabel + tetap) untuk pengaturan dan

operasi jaringan. Kendala dalam Persamaan 5.1 mensyaratkan bahwa

permintaan di setiap pasar regional puas. Kendala dalam Persamaan 5.2

menyatakan bahwa tidak ada pabrik yang dapat menyediakan lebih dari

kapasitasnya. Kendala dalam Persamaan 5.3 memberlakukan bahwa setiap

pabrik baik terbuka (yi = 1) atau tertutup (yi = 0). Solusinya

mengidentifikasi pabrik yang akan tetap terbuka, kapasitas mereka, dan

alokasi permintaan regional untuk pabrik ini.

Model

tersebut diselesaikan menggunakan alat Solver di Excel (lihat

spreadsheet Gambar 5-3 sampai 5-7). Mengingat data, langkah berikutnya

dalam Excel adalah untuk mengidentifikasi sel-sel yang sesuai dengan

masing-masing variabel keputusan, seperti yang ditunjukkan pada Gambar

5-4. Sel B14: F18 sesuai dengan variabel keputusan x ij dan menentukan

jumlah yang dihasilkan di daerah pasokan dan dikirim ke daerah

permintaan. Sel G14: G18 mengandung variabel keputusan y i sesuai dengan

tanaman-kapasitas rendah, dan sel-sel H14: H18 mengandung variabel

keputusan y i sesuai dengan tanaman berkapasitas tinggi. Awalnya, semua

variabel keputusan ditetapkan menjadi 0.

Langkah

berikutnya adalah untuk membangun sel-sel untuk kendala dalam Persamaan

5.1 dan 5.2 dan fungsi objektif. Sel-sel kendala dan fungsi obyektif

ditunjukkan pada Gambar 5-5. Sel B22: B26 mengandung keterbatasan

kapasitas dalam Persamaan 5.2, dan sel B28: F28 berisi permintaan

kendala dalam Persamaan 5.1. Langkah selanjutnya adalah menggunakan data

untuk meminta pada Solver, seperti yang ditunjukkan pada Gambar

5-6. Dengan solver, yang tujuannya adalah untuk meminimalkan total biaya

di sel B31. Variabel berada di sel B14: H18. Kendalanya adalah sebagai

berikut:

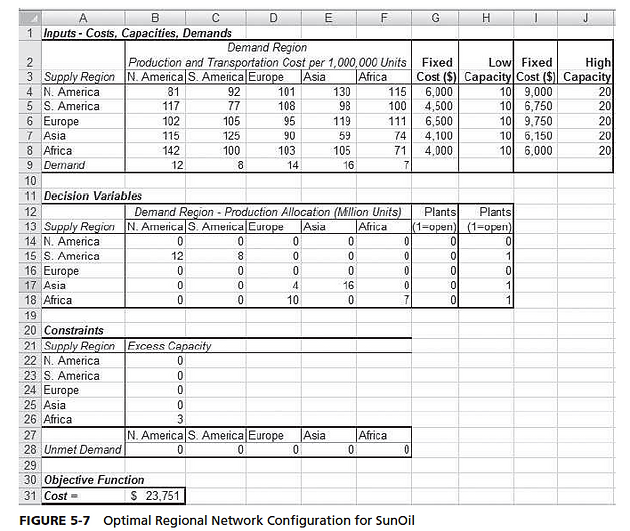

Dalam

kotak dialog parameter solver, pilih Simplex LP dan kemudian klik pada

Solve untuk mendapatkan solusi yang optimal, seperti yang ditunjukkan

pada Gambar 5-7. Dari Gambar 5-7, tim rantai pasokan menyimpulkan bahwa

jaringan dengan biaya terendah adalah yang memiliki fasilitas yang

terletak di Amerika Selatan (sel H15 = 1), Asia (sel H17 = 1), dan

Afrika (sel H18=1). Pabrik di Amerika Selatan memenuhi Amerika Utara

permintaan (B15 sel), sedangkan permintaan Eropa dipenuhi dari pabrik di

Asia (sel D17) dan Afrika (sel D18).

Tahap III: Model lokasi gravity/gravitasi

Selama

tahap III (lihat Gambar 5-2), manajer mengidentifikasi lokasi potensial

di setiap daerah mana perusahaan telah memutuskan untuk mencari

pabrik. Model lokasi Gravity bisa berguna ketika mengidentifikasi lokasi

geografis yang cocok di suatu daerah. Model gravitasi digunakan untuk

menemukan lokasi yang meminimalkan biaya transportasi bahan baku dari

pemasok dan menyediakan barang jadi ke pasar.

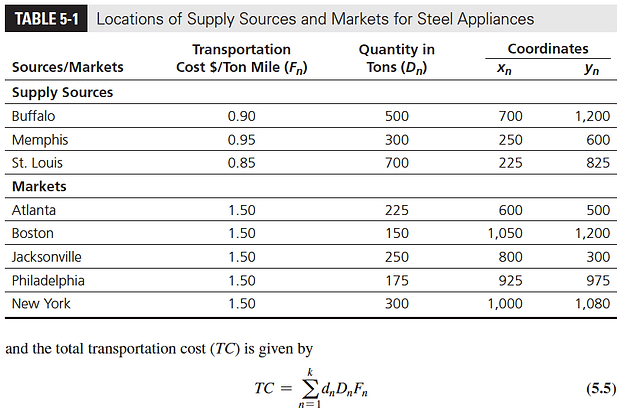

Koordinat

lokasi, permintaan di setiap pasar, pasokan yang diperlukan dari

masing-masing bagian tanaman, dan biaya pengiriman untuk setiap sumber

pasokan atau pasar ditunjukkan pada Tabel 5-1. Inputan dasar untuk model

ini adalah sebagai berikut:

- xn, yn: koordinat lokasi baik pasar atau sumber pasokan

- Fn: biaya pengiriman satu unit (unit bisa menjadi sepotong, palet, truk atau ton) untuk satu mil antara fasilitas dan pasar atau sumber pasokan

- Dn: kuantitas untuk dikirim antara fasilitas dan pasar atau sumber pasokan n

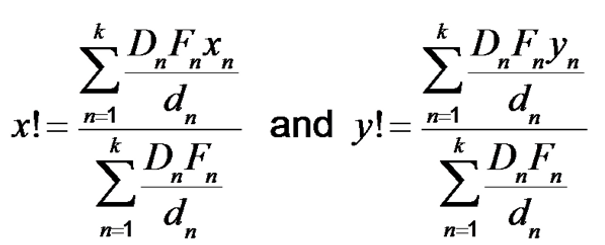

Jika

(x, y) adalah lokasi yang dipilih untuk fasilitas, jarak dn antara

fasilitas dilokasi (x,y) dan sumber pasokan n adalah sebagai berikut:

Model gravitasi juga dapat diselesaikan dengan menggunakan prosedur iterasi berikut:

- Untuk setiap sumber pasokan atau pasar n, mengevaluasi d n sebagaimana didefinisikan dalam Persamaan 5.4.

- Mendapatkan lokasi baru (x’, y’) untuk fasilitas, dimana

- Jika lokasi baru (x’, y’) hampir sama dengan (x, y) berhenti. Jika tidak, set (x, y) = (x’, y’) dan kembali ke langkah 1.

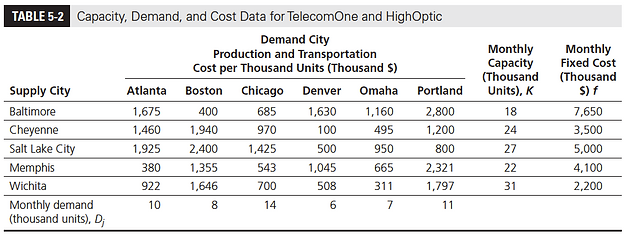

Tahap IV: Jaringan model optimisasi

Selama

Tahap IV (lihat Gambar 5-2), manajer memutuskan pada lokasi dan

kapasitas alokasi untuk setiap fasilitas. Ketika merancang jaringan,

baik keputusan lokasi dan alokasi dibuat bersama-sama. Kapasitas pabrik,

permintaan pasar, variabel produksi dan biaya transportasi per seribu

unit dikirimkan, dan biaya tetap per bulan pada setiap pabrik

ditunjukkan pada Tabel 5-2.

Mengalokasikan permintaan untuk fasilitas produksi

Dari

Tabel 5-2 kita menghitung bahwa TelecomOne memiliki kapasitas produksi

total 71.000 unit per bulan dan permintaan total 32.000 unit per bulan,

sedangkan HighOptic memiliki kapasitas produksi 51.000 unit per bulan

dan permintaan 24.000 unit per bulan. Setiap tahun, manajer di kedua

perusahaan harus memutuskan bagaimana mengalokasikan permintaan untuk

fasilitas produksi mereka karena perubahan permintaan dan biaya.

Masalah

alokasi permintaan dapat diselesaikan dengan menggunakan model alokasi

permintaan. Model ini membutuhkan inputan sebagai berikut:

- n = jumlah lokasi pabrik

- m = jumlah pasar atau poin permintaan

- Dj = permintaan tahunan dari pasar j

- Ki = kapasitas pabrik i

- cij = biaya produksi dan pengiriman satu unit dari pabrik i ke pasar j (biaya termasuk produksi, persediaan, dan transportasi)

Tujuannya

adalah untuk mengalokasikan permintaan dari pasar yang berbeda untuk

berbagai pabrik untuk meminimalkan total biaya fasilitas, transportasi,

dan persediaan. Mendefinisikan variabel keputusan:

- xij = kuantitas dikirim dari pabrik i ke pasar j

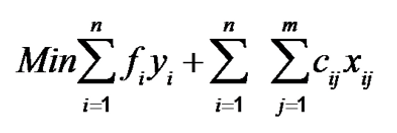

Masalahnya dirumuskan sebagai program linear berikut:

Dengan

alokasi permintaan seperti yang ditunjukkan pada Tabel 5-3, TelecomOne

mendapatkan biaya variabel bulanan $ 14.886.000 dan biaya tetap bulanan $

13.950.000, dengan total biaya bulanan sebesar $ 28.836.000. HighOptic

menimbulkan biaya variabel bulanan dari $ 12.865.000 dan biaya tetap

bulanan sebesar $ 8.500.000, dengan total biaya bulanan sebesar $

21.365.000. Manajemen yakin bahwa manfaat yang signifikan akan terjadi

jika dua jaringan digabung dengan tepat. Hal ini telah ditetapkan n tim

rantai upasokantuk mempelajari jaringan untuk perusahaan gabungan dan

mengidentifikasi pabrik yang bisa ditutup.

Mengingat

bahwa pajak dan bea tidak bervariasi antara lokasi, tim rantai pasokan

memutuskan untuk mencari pabrik dan kemudian mengalokasikan permintaan

ke pabrik-pabrik terbuka untuk meminimalkan total biaya fasilitas,

transportasi, dan persediaan. Tentukan keputusan berikut variabel:

- yi = 1 jika pabrik i terbuka, 0 jika tidak

- xij = kuantitas dikirim dari pabrik i ke pasar j

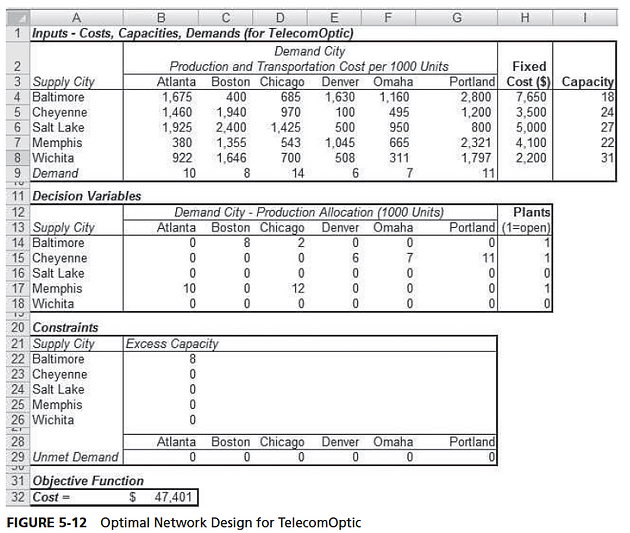

Ingat bahwa kendala ini kemudian dirumuskan sebagai program mixed integer/integer gabungan sebagai berikut:

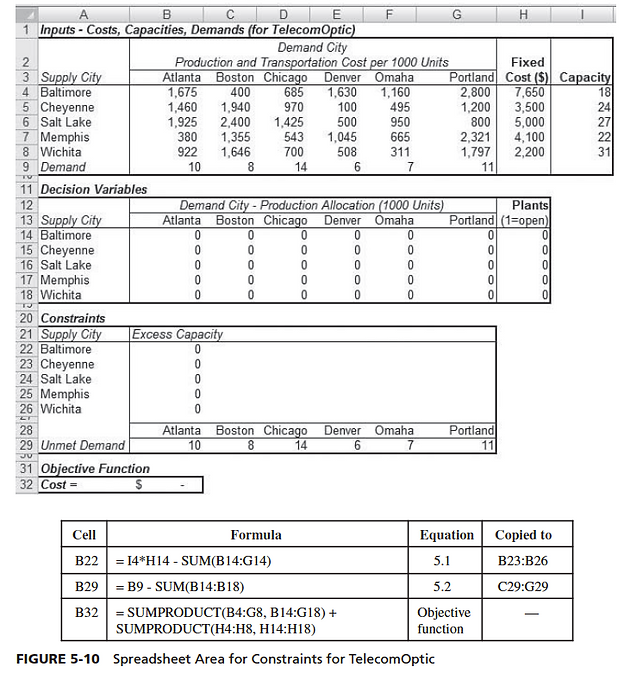

Langkah

pertama adalah mengatur model solver untuk menginputkan biaya,

permintaan dan kapasitas informasi seperti pada gambar 5-9.

Kemudian

mengatur sel berdasarkan persamaan 5.1 dan 5.2 seperti terlihat pada

gambar 5-10. Dimana sel B29 berhubungan dengan batasan untuk pabrik di

Baltimore. Batasan/masalah memerlukan sel untuk lebih besar atau sama

dengan 0, sedangkan pada sel pembatas permintaan harus sama dengan 0.

Tujuan pengukuran total biaya tetap dan variable dari rantai pasokan

dievaluasi pada sel B32. Selanjutnya dapat dilihat pada gambar 5-11.

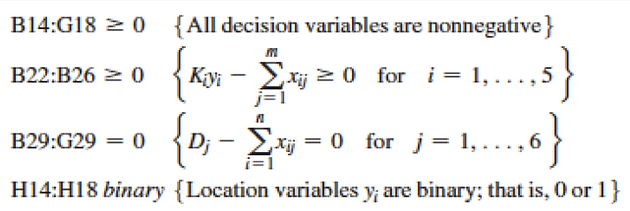

Dengan menggunakan solver tujuannya adalah untuk meminimalkan total

biaya pada sel B32. Pembatasnya adalah sebagai berikut:

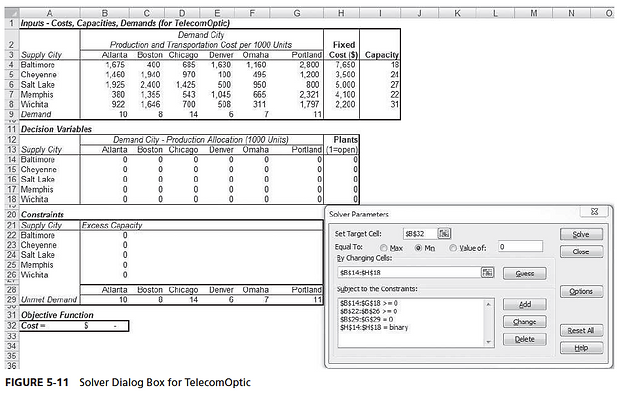

Dengan parameter solver, pilih Simplex LP dan klik Solve untuk

mendapatkan solusi optimal seperti pada gambar 5-12. Dari gambar

tersebut tim menyimpulkan bahwa tindakan optimal adalah untuk

TelecomOptic menutup pabriknya di Salt Lake City dan Wichita namun

mempertahankan pabrik di Baltimore, Cheyenne dan Memphis tetap terbuka.

Menempatkan pabrik: Model lokasi berkapasitas dengan sumber tunggal

Dalam

beberapa kasus, perusahaan ingin merancang jaringan rantai pasokan di

mana pasar dipasok hanya dari satu pabrik, disebut sebagai satu

sumber. Model lokasi pabrik dibahas sebelumnya membutuhkan beberapa

modifikasi untuk mengakomodasi kendala ini. Variabel keputusan yang

didefinisikan ulang sebagai berikut:

- yi = 1 jika pabrik terletak di tempat i, 0 sebaliknya

- xij = 1 jika pasar j dipasok oleh pabrik i, 0 sebaliknya

Masalahnya dirumuskan sebagai program bilangan bulat berikut:

Jaringan

optimal TelecomOptic ditampilkan pada table 5-4. Tim rantai pasokan

menyimpulkan satu sumber menambahkan sekitar $2,3 juta per bulan untuk

biaya jaringan rantai pasokan meskipun membuat koordinasi menjadi lebih

mudah memerlukan lebih sedikit fleksibilitas dari pabrik.

Menempatkan pabrik dan gudang secara bersamaan

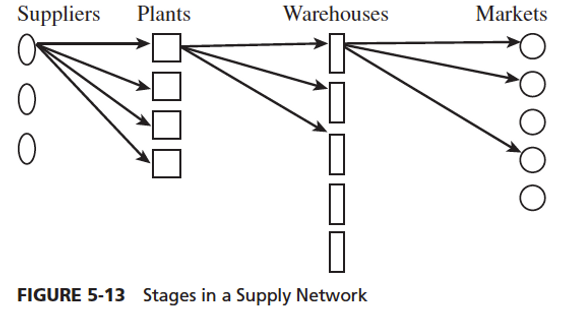

Sebuah

bentuk yang jauh lebih umum dari model lokasi pabrik perlu

dipertimbangkan jika seluruh jaringan rantai pasokan dari pemasok kepada

pelanggan harus dirancang. Kami menganggap rantai pasokan di mana

pemasok mengirim bahan untuk pabrik-pabrik memasok kepada gudang yang

memasok pasar, seperti yang ditunjukkan pada Gambar 5-13.

Tempat

dan keputusan alokasi kapasitas harus dibuat untuk kedua pabrik dan

gudang. Kelipatan gudang dapat digunakan untuk memenuhi permintaan di

pasar, dan beberapa pabrik dapat digunakan untuk mengisi gudang. Hal ini

juga diasumsikan bahwa unit telah tepat disesuaikan sehingga satu unit

masukan dari sumber pasokan menghasilkan satu unit produk jadi. Model

membutuhkan inputan berikut:

- m = jumlah pasar atau poin permintaan

- n = jumlah lokasi pabrik potensial

- l = jumlah pemasok

- t = jumlah lokasi gudang potensial

- Dj = permintaan tahunan dari pelanggan j

- Ki = kapasitas potensi pabrik di situs saya

- Sh = kapasitas pasokan di pemasok h

- We = potensi kapasitas gudang di situs e

- Fi = biaya tetap dari lokasi pabrik di tempat i

- fe = biaya tetap dari lokasi gudang di tempat e

- chi = biaya pengiriman satu unit dari sumber pasokan h ke pabrik i

- cie = biaya produksi dan pengiriman satu unit dari pabrik i ke gudang e

- cej = biaya pengiriman satu unit dari gudang e kepada pelanggan j

Tujuannya

adalah untuk mengidentifikasi tanaman dan gudang lokasi, serta jumlah

dikirimkan antara berbagai titik, yang meminimalkan total biaya tetap

dan variabel. Tentukan keputusan berikut variabel:

- yi = 1 jika pabrik terletak di tempat i, 0 sebaliknya

- ye = 1 jika gudang terletak di tempat e, 0 sebaliknya

- xej = kuantitas dikirim dari gudang e ke pasar j

- xie = kuantitas dikirim dari pabrik di tempat i ke gudang e

- xhi = kuantitas dikirim dari pemasok h ke pabrik di tempat i

Masalahnya dirumuskan sebagai program bilangan bulat berikut:

Ditujukan dengan persyaratan sebagai berikut:

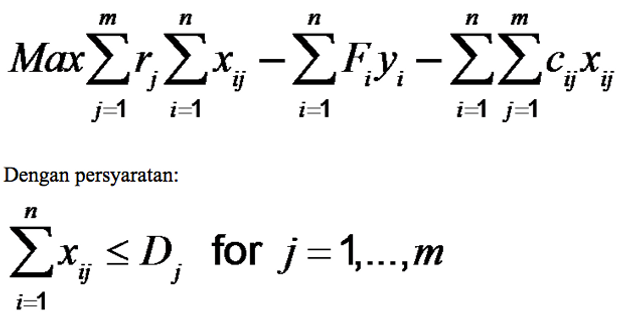

Akuntansi pajak, tarif, dan kebutuhan pelanggan

Model

desain jaringan harus terstruktur sehingga jaringan rantai pasokan yang

dihasilkan memaksimalkan keuntungan setelah tarif dan pajak sementara

memenuhi persyaratan layanan pelanggan. Model dibahas sebelumnya dapat

dimodifikasi untuk memaksimalkan keuntungan akuntansi untuk pajak,

bahkan ketika pendapatan adalah dalam mata uang yang berbeda. Jika

rj adalah pendapatan dari penjualan satu unit di pasar j, tujuannya

fungsi model lokasi pabrik berkapasitas dapat dimodifikasi menjadi:

5.5 Membuat desain jaringan keputusan dalam praktek

Manajer harus menjaga isu-isu berikut dalam pikiran ketika membuat keputusan desain jaringan untuk rantai pasokan.

Jangan meremehkan umur fasilitas

Hal

ini penting untuk memikirkan jangka panjang konsekuensi dari keputusan

fasilitas karena fasilitas bertahan lama dan memiliki dampak pada

kinerja perusahaan. Manajer harus mempertimbangkan tidak hanya

permintaan dan biaya masa depan tapi juga skenario di mana teknologi

dapat berubah. Jika tidak, fasilitas mungkin menjadi tidak berguna dalam

beberapa tahun.

Jangan mengabaikan implikasi budaya

Desain

keputusan jaringan mengenai fasilitas lokasi dan peran fasilitas

memiliki dampak yang signifikan pada budaya masing-masing fasilitas dan

perusahaan. Budaya di fasilitas akan dipengaruhi oleh fasilitas lain di

sekitarnya. Perancang jaringan dapat menggunakan fakta ini untuk

mempengaruhi peran fasilitas baru dan fokus orang yang bekerja di sana.

Jangan abaikan masalah kualitas hidup

Kualitas

hidup di lokasi fasilitas yang dipilih memiliki dampak yang signifikan

terhadap kinerja karena sangat berpengaruh terhadap tenaga kerja yang

tersedia dan moral nya. Di banyak contoh, sebuah perusahaan mungkin akan

lebih baik memilih lokasi dengan lebih tinggi jika memberikan kualitas

hidup yang jauh lebih baik. Kegagalan untuk melakukannya dapat memiliki

konsekuensi yang mengerikan.

Fokus pada tarif dan insentif pajak ketika menemukan fasilitas

Manajer

membuat keputusan lokasi fasilitas harus mempertimbangkan tarif dan

insentif pajak dengan hati-hati. Ketika mempertimbangkan lokasi

internasional, sangat mengherankan seberapa sering insentif pajak

mendorong pilihan lokasi, sering mengatasi faktor penggabungan semua

biaya lainnya.

Komentar

Posting Komentar